بدون شک یکی از موضوعات مهمی که اسکیتسواران در مورد آن به بحث و گفتگو میپردازند در مورد ویژگیهای چرخ اسکیت است. اندازه، درجه سختی، شکل، میزان ساییدگی، رنگ و .... چرخ اسکیت .....

دیگر هیچ رازی در میان نخواهد بود!

روستایی کوچک در منطقه دوب فرانسه[1] با جمعیتی 400 نفره بعنوان یکی از تولید کنندگان چرخ اسکیت سالها پیش توسط آلن مایالونیر[2] در این روستا آغاز به کار کرد و در میان غولهای تولید کننده چرخ اسکیت همچون مَتِر و ام پی سی[3] چرخهایی با عنوان رولکس[4] را به تولید انبوه رساند در ادامه با پسر آلن، اولیویه[5] در این تور محلی راهنمای ما خواهد بود.

طراحی چرخ اسکیت

ابتدا با استفاده از برنامه اتوکد چرخها در رایانه طراحی میشود و بعد از گذشت چند سال به تدریج مراحل تحقیق و توسعه بر روی هر چرخ به صورت مجزا مورد بررسی قرار میگیرد.

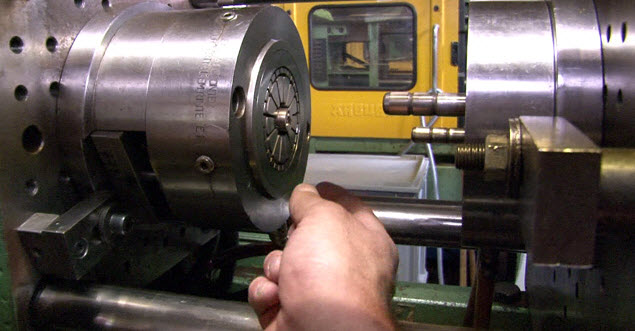

قالبسازی برای چرخ اسکیت

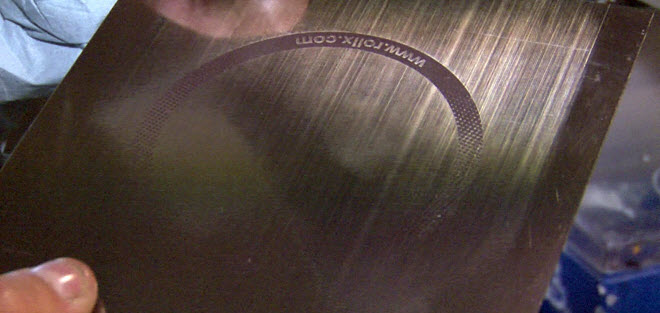

ابتدا در بلوکهای فولادی قالب مورد نظر بر اساس طرح سیستمی مهندسی ساخته شده و با دستگاههای تراش و تکنیکهای مربوط به آن قالب سیقل داده میشود. طی فرآیندی در حالت معکوس با جوشکاری لبههای اضافی به وسیله ماشینکاری تخلیه الکتریکی (EDM) لبههای اضافی حذف و قالب درجه سختی بالاتری برای استفاده مکرر پیدا کرده و در برابر میلیونها بار تولید مقاوم میشود. در واقع تصویر قسمت توپی چرخ از جنس برنج در فرآیندی که 40 ساعت زمان میبرد در عمق 12 میلیمتری از بلوک فولادی به صورت معکوس ماشینکاری میشود. پیچیدگی طرحها هزینه این قسمت از کار را بین 5 تا 40 هزار یورو متغییر میکند.

پس از آمادهسازی قالب قسمت توپی چرخ اسکیت، قالب برای تزریق مواد ارسال میشود.

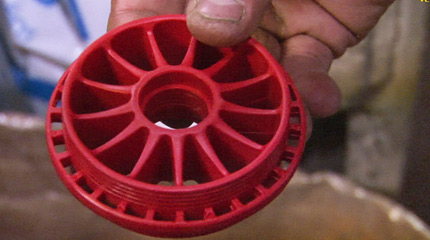

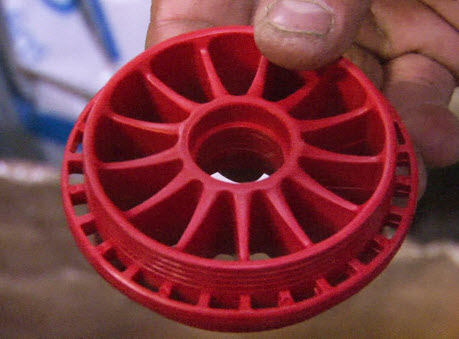

ساخت قسمت توپی چرخ اسکیت (هسته)

مواد اولیه مورد استفاده با توجه به کاربرد چرخها از جنس پلیمر، فایبرگلاس و ... و به صورت گلولههای گرد یا مکعبی که در رنگهای سفید و زرد و قرمز میباشد انتخاب میگردد. به عنوان مثال برای داشتن توپی چرخ قرمز رنگ 2 درصد ماده اولیه قرمز رنگ با 98 درصد ماده اولیه سفید ترکیب میشود. برخی مواد منعطف و برخی دیگر سفت هستند. ترکیب متفاوت این مواد برای تنظیم میزان مقاومت و رولینگ چرخ متفاوت است.

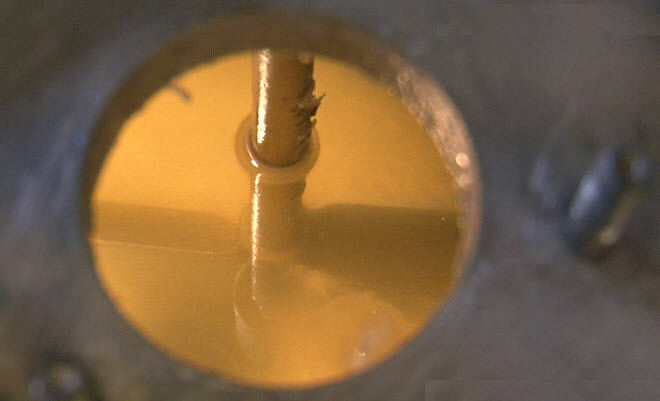

برای جلوگیری از شکسته شدن توپی چرخ اسکیت، دمایی بین 230 تا 240 درجه سانتیگراد توسط دستگاه خشککن به مواد اولیه داده میشود تا رطوبت به صورت کامل از بین برود. سپس مواد در فرآیندی دو دقیقهای و از طریق سوراخ کوچکی با فشار 2200 بار تزریق میشود. برای اطمینان از آببندی، دستگاه فشار با اعمال نیروی 50 تن اعمال میشود.

حدود یکساعت طول میکشد تا توپی چرخ اسکیت سرد شود و در ابتدای کار به دلیل وجود گرما ابعاد قطعه تولیدی چندان استاندارد ندارد.

مهارت ترکیب مواد اولیه تشکیلدهنده در واکنشپذیری، انعطاف و استحکام و سایر موارد مربوط به توپی چرخ اسکیت موثر است. در همین راستا قطعه اولیه برای بررسی به آزمایشگاههای تخصصی پلاستیک ارسال میشود. این مرحله به عنوان یکی از استاندارهای کار اجباری است و هزینه بالایی نیز خواهد داشت.

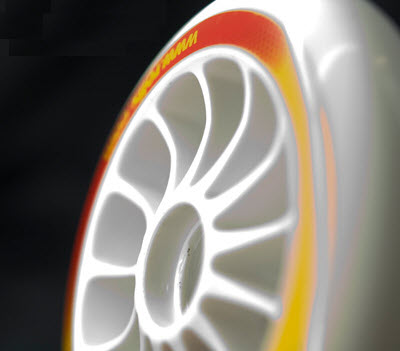

ساخت قسمت رویه چرخ اسکیت (روی هسته)

قسمت توپی چرخ اسکیت پیش از رویه گذاری با دمای 80 تا 100 درجه سانتیگراد گرما داده میشود که انسجام و چسبندگی رویه چرخ[6] با هسته چرخ[7] به بهترین شکل انجام شود.

با استفاده از ترکیبات پلیاورتان و رنگ انتخابی مواد اولیه همچون مرحله قبل با هم ذوب شده و آماده ریختهگری میشود.

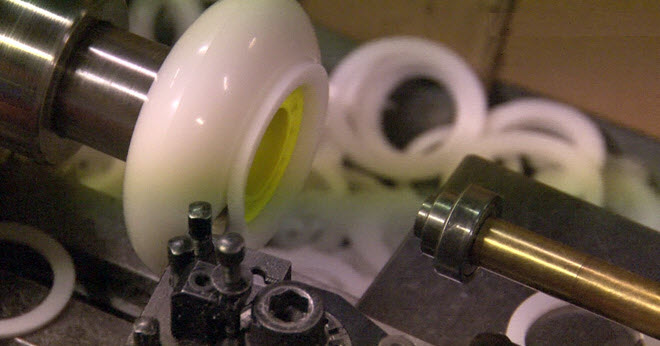

در این مرحله قسمت توپی چرخ اسکیت بر روی قالب مربوطه فیکس میشود. قالبی عاری از هرگونه کثیفی که از قسمت بالا نیز قابلیت بسته شدن دارد.

پس از ریختن مواد اولیه ذوب شده در قالب و با گذشت چند دقیقه چرخ اسکیت از قالب خارج میشود در این لحظه چرخ ممکن است درجه سختی 60 A داشته باشد که با سرد شدن به 85 A هم برسد.

با خنک شدن چرخ اسکیت قطعه تولیدی از قالب خارج شده و برای حذف قسمتهای زاید با دستگاه صیقل پیدا میکند. بسته به نوع مواد اولیه تشکیلدهنده بین 12 تا 72 ساعت و به صورت میانگین 24 ساعت برای خشک شدن کامل چرخها زمان نیاز است.

چرخهای تولید ممکن است از 1 تا 2 ماه همچنان سختی کمی داشته باشند و تکمیل پلیمریزاسیون و تثبیت ساختار شیمیایی آنها در بازه انبارداری کامل خواهد شد.

قبل از این مرحله چرخها یکبار دیگر در فر قرار گرفته تا مراحل تمیزکاری و چاپ برچسب، لنت و ... با رنگها و الگوهای انتخابی بر روی آن انجام شود.

در پایان چرخهای اسکیت بر روی یک محور قرار گرفته و با پلاستیکهای وکیوم پوشش داده میشود.

مرتبط:

مشخصات چرخ های اینلاین اسکیت هنری

افزایش تنش بر روی عضلات و مفاصل به هنگام اسکیتسواری (چرخهای اسکیت 110 میلیمتری)

چرخاندن و مراقبت از چرخ های اسکیت اینلاین

راهنمای خرید چرخ های اسکیت اینلاین

تهیه و تنظیم و ترجمه:

مصطفی علیمحمدی

توسعه دهنده اینلاین اسکیت

Mostafa Ali Mohammadi

Inline skating Developer

منبع:

© Link